Ordre de Fabrication:

1.liste des Of

Cette interface permet de visualiser la liste des ordres de fabrication

1:Interface Liste des of

2. Interface Général

D’après cette interface on peut ajouter ou modifier des of

2: Interface Général

[Bloc Identification]

· N° OF : Identifiant de l'ordre de fabrication (ex. : Ord00000252).

· Code d’article : Référence article fabriqué (ex. : 1001720300).

· Désignation d’article : Libellé de l’article (ex. : S/E BOITIER+COUVERCLE).

[Bloc Production]

· Type de production : Nature de la production (ex. : Type Standard).

· Date de livraison : Date prévue pour livrer les produits finis (ex. : 20/04/2025).

· Heure de livraison : Heure de livraison (ex. : 00:00:00).

· Unité : Unité de mesure (ex. : UN = unité).

· Quantité : Quantité prévue à produire (ex. : 100.000).

[Bloc Regroupement]

· Regroupement : Permet de regrouper plusieurs OF.

· Groupe de production : Affectation à un groupe spécifique.

[Bloc Bon de commande]

· Document : Référence à un bon de commande ou document lié .

· Projet : Projet associé à cette production (vide ici).

[Bloc Date prévue]

· Date début : Début prévu de la production (ex. : 10/04/2025).

· Heure début : Heure de démarrage .

· Date fin : Fin prévue de la production (ex. : 10/04/2025).

· Heure fin : Heure de fin .

· Planification : Méthode de planification (ex. : Au plus tôt).

Boutons en bas

-

✅ Valider : Sauvegarde et confirme les données saisies.

-

❌ Fermer : Ferme l’interface sans valider les modifications.

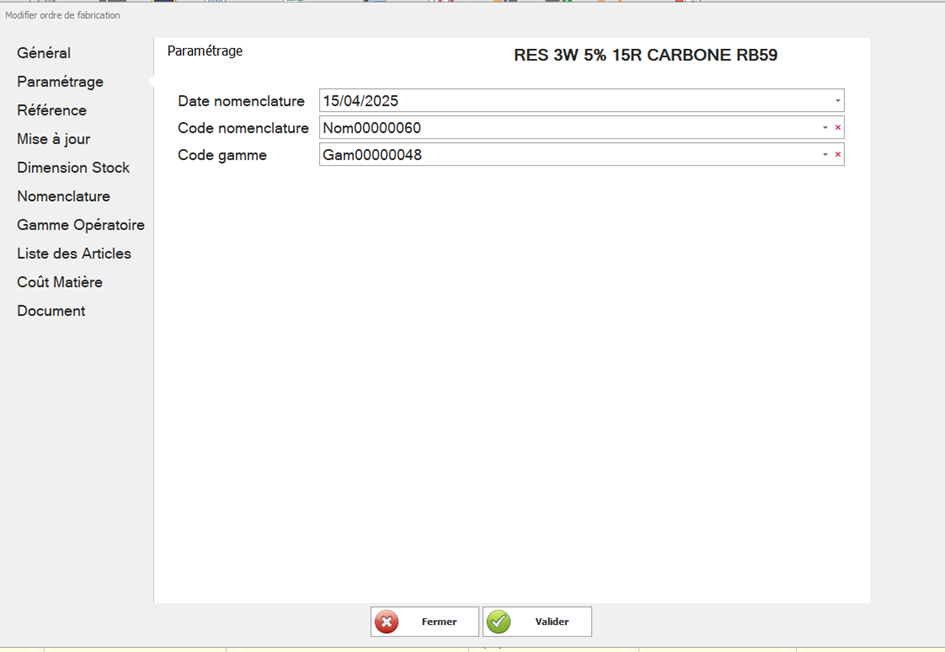

3.Interface Paramétrage

L’interface « Paramétrage » permet de définir les éléments techniques nécessaires à la fabrication d’un article

3:Interface Paramétrage

Date Nomenclature

-

Description : Date de validité utilisée pour sélectionner la version applicable de la nomenclature et de la gamme opératoire

-

Code Nomenclature

-

Description : Référence de la nomenclature technique à utiliser pour cet ordre de fabrication.

-

Code Gamme Opératoire

-

Description : Référence de la gamme opératoire applicable à l’OF.

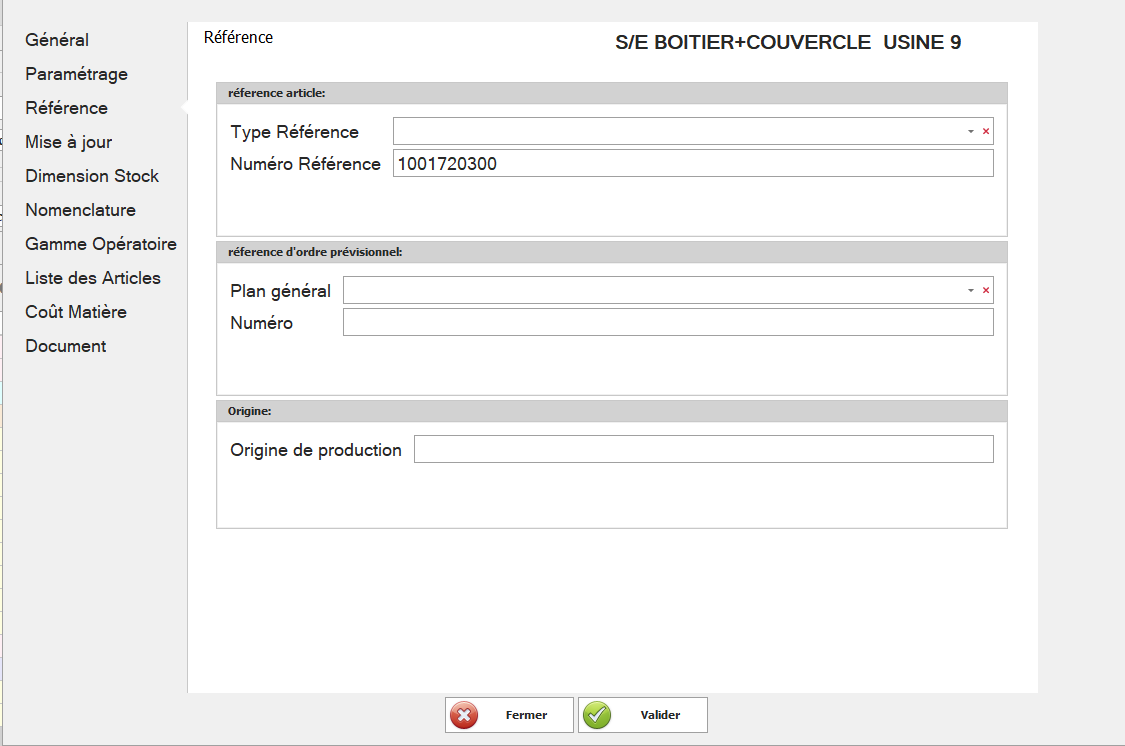

4.Interface Référence

4: Interface Référence

[Bloc Référence article ]

-

Type Référence :

➤ Indique le type ou la catégorie de l’article (ex. : produit fini, composant, sous-ensemble, prototype…). -

Numéro Référence :

➤ Code unique d’identification de l’article dans le système (ex. : 1001720300).[Bloc Référence d'ordre prévisionnel ]

-

Plan général :

➤ Nom ou identifiant du plan de production global. -

Numéro :

➤ Référence de l’ordre prévisionnel initial.[Bloc Origine]

-

Origine de production :

➤ Indique la source de déclenchement de l’ordre de fabrication.

-

-

5.Interface Mise a jour

Cette interface permet de gérer, suivre et mettre à jour les informations de production

5:Interface Mise a jour

[Bloc validation ]

Ce bloc permet de saisir, valider ou ajuster les dates importantes liées à l'ordre de fabrication:

-

Date et heure création : date de création de l’ordre dans le système.

-

Estimé le : date à laquelle la fin de la production est estimée.

-

Prévu : date planifiée pour la fin de l’ordre, selon le planning initial.

-

Commencé le : date réelle de début de la production.

-

Déclaré fin le : date déclarée par l’opérateur ou le système comme fin de production.

-

Terminé le : date finale enregistrée dans le système comme clôture de l’ordre.

[Bloc Dernière Planification ]

Ce bloc sert à gérer la dernière planification associée à l’ordre, en cas de modification ou de replanification:

-

Direction : champ permettant de préciser la zone, l’unité ou la ligne de production concernée.

-

Date de planification : date à laquelle cette dernière planification a été faite.

-

Temps de planification : durée prévue pour exécuter l’ordre (au format heures: minutes: secondes).

[Bloc Quantité ]

Ce bloc permet de visualiser ou mettre à jour la quantité de production restante à réaliser:

Quantité restante : indique le nombre d’unités encore non produites à ce stade. Exemple : 100.000 unités.

✅ Boutons d’action

-

Valider : enregistre toutes les informations modifiées ou ajoutées dans les blocs ci-dessus.

-

Fermer : ferme la fenêtre sans sauvegarder les modifications.

6.Dimension Stock

cette interface permet de gérer les stock dans les site les entrepôts et l'emplacement

6: Interface Dimension Stock

🔹 Champ : Site

-

Description :

➤ Identifie le site physique ou géographique de production ou de stockage.

🔹 Champ : Entrepôt

-

Description :

➤ Représente une zone de stockage au sein du site sélectionné.

🔹 Champ : Emplacement

-

Description :

➤ Précise un emplacement physique précis dans l’entrepôt .

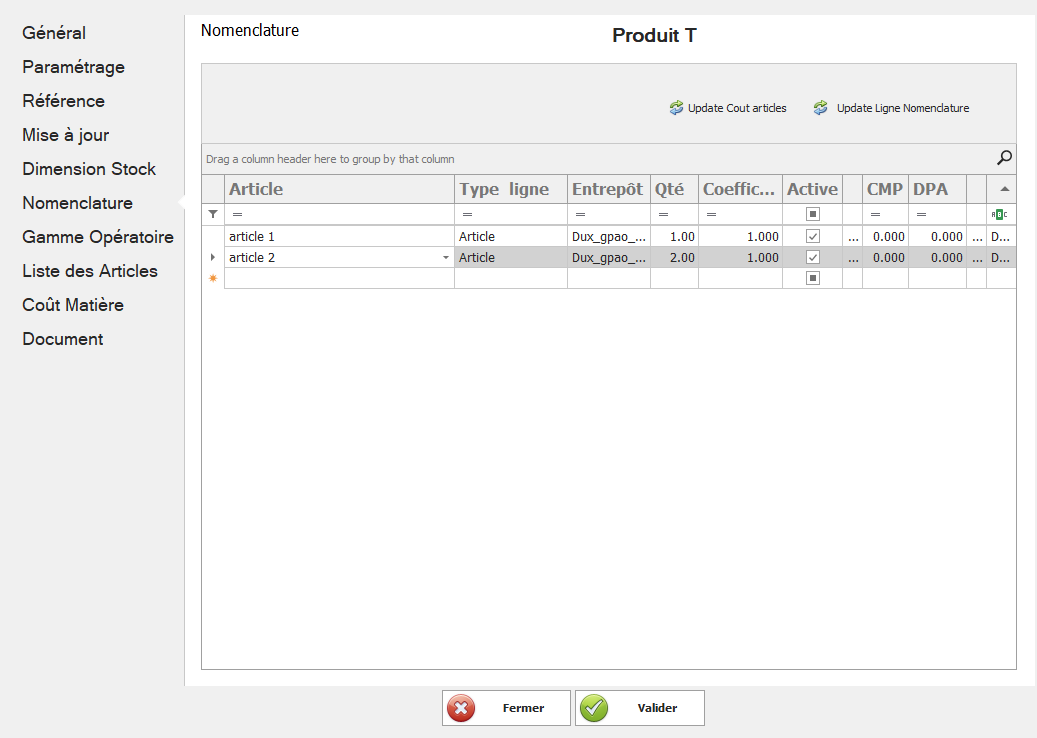

7. Interface Nomenclature

Cette interface nous permet d’identifier les articles utilisés dans la nomenclature (BOM - Bill of Materials) afin de produire une quantité précise d’un produit fini.

7:Interface Nomenclature

🔹 Champs de la nomenclature :

-

Type ligne: Indique la nature de la ligne dans la nomenclature.

Permet de distinguer les composants physiques des lignes techniques (regroupement, opérations, etc.).

. Entrepôt: Précise l’entrepôt de stockage du composant ou article.

Permet de déterminer l’origine logistique des composants à consommer pour la fabrication.

. Quantité : Quantité nécessaire de l’article pour produire une unité du produit fini.

Sert au calcul des besoins en composants et à la gestion des stocks.

. Active (case à cocher)

-

Indique si la ligne est active (utilisée) ou non.

-

Permet de désactiver temporairement une ligne sans la supprimer (tests, substitutions…).

-

Coefficient : Facteur multiplicatif appliqué à la quantité

.Dernier CR (Coût de revient): Représente le dernier coût unitaire enregistré du composant.

. CMP (Coût moyen pondéré) : Moyenne des prix de revient calculée selon les mouvements de stock ou achats successifs.

. DPA (Dernier prix d’achat) : Affiche le dernier prix d’achat réel de l’article auprès d’un fournisseur..

CRP (Coût de revient pondéré): Représente le coût de revient moyen basé sur les entrées successives (pondération).

. Type calcul coût : Méthode choisie pour valoriser la ligne dans le calcul global du coût de revient produit.

8) Interface Gamme Opératoire

8.1) Interface vue d'ensemble

🔹 Champs de l’interface vue d'ensemble :

L’interface vue d'ensemble permet d’identifier, structurer et organiser les opérations nécessaires à la fabrication d’un article.

. Code opération

-

Description :

➤ Identifiant unique de l’opération dans le système.

. Nom opération

-

Description :

➤ Désignation claire et lisible de l’opération.

➤ Sert à décrire la tâche à réaliser.

. Numéro opération

-

Description :

➤ Indique la position de l’opération dans la séquence d’exécution.

. Temps d’exécution

-

Description :

➤ Durée estimée pour réaliser l’opération.

➤ Peut être exprimée en minutes, heures, ou secondes.

. Quantité à traiter

-

Description :

➤ Quantité de pièces que l’opération doit traiter dans le cycle.

. Numéro opération suivante

-

Description :

➤ Spécifie quelle opération vient immédiatement après celle en cours.

➤ Permet de chaîner les étapes dans un flux logique. -

Utilité :

➤ Crucial pour la planification automatique et l’ordonnancement.

. Début de chaîne (Case à cocher)

-

Description :

➤ Indique si cette opération est la première du processus de production. -

Utilité :

➤ Sert à structurer la gamme et déclencher le début de fabrication.

. Fin de chaîne (Case à cocher)

-

Description :

➤ Indique si cette opération est la dernière du processus. -

Utilité :

➤ Permet de clôturer automatiquement la gamme, de passer au contrôle ou à l’expédition.

🔹 Champs de l’interface Mise a jour :

// 8.2) Interface mise a jour

8.3) Interface Paramétrage

🔹 Champs de l’interface Paramétrage :

L’interface Paramétrage coût permet de définir et maîtriser les différents coûts liés aux opérations de fabrication.

. Coût de paramétrage

-

Description :

➤ Représente le coût associé au réglage ou à la préparation de l’opération, indépendamment de la quantité produite. -

Utilité :

➤ Ce coût est souvent fixe par lancement, quel que soit le volume fabriqué.

. Coût d’exécution

-

Description :

➤ Représente le coût de réalisation de l’opération elle-même, basé sur le temps d’exécution. -

Utilité :

➤ C’est un coût variable directement lié à la durée d'exécution et à l'efficacité de production.

. Coût de quantité

-

Description :

➤ Coût spécifique lié à la quantité de pièces produites, en plus du coût d’exécution. -

Utilité :

➤ Permet de valoriser les charges liées aux volumes traités.

. Ressource coût

-

Description :

➤ Définit la ressource utilisée pour appliquer les coûts : machine, poste de travail, main d'œuvre , etc. -

Utilité :

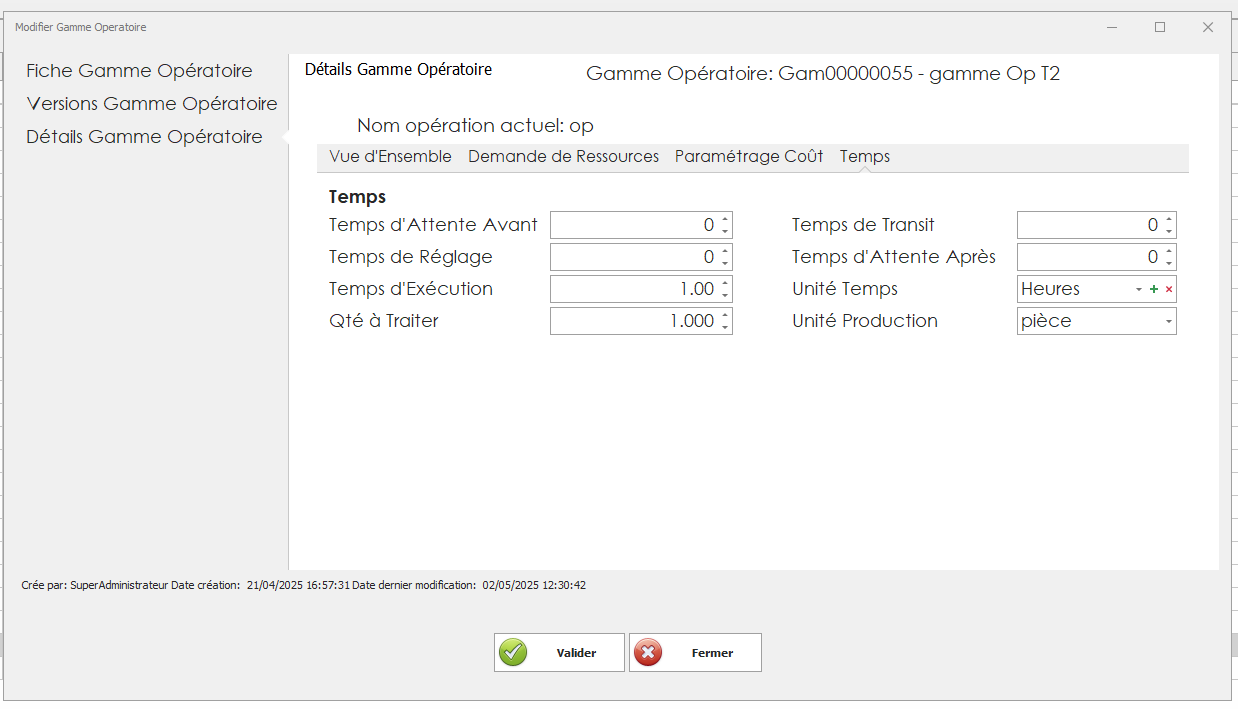

➤ Sert à associer les bons coûts aux bons centres de charge.8.4. Interface Temps

🔹 Champs de l’interface Temps :

L’interface Temps permet de définir les durées prévisionnelles associées à chaque opération de la gamme opératoire.

Elle est utilisée pour :

-

Évaluer le temps total de production d’un article,

-

Optimiser l’ordonnancement des opérations,

-

Et planifier la capacité de charge des ressources.

8.4 :Interface Temps

. Temps d’attente avant: Délai entre l’arrivée de la pièce et le début réel de l’opération (attente de disponibilité machine, opérateur, ou synchronisation).

. Temps de réglage : Durée nécessaire pour préparer l’équipement ou la machine avant l’exécution .

➤ Important pour calculer le temps non productif, surtout en changement de série.

Temps réglage : Répétition ou détail du temps de mise en condition, parfois séparé selon le contexte

. Temps d’exécution : Durée nécessaire à l’exécution complète de l’opération

➤ Essentiel pour la planification des capacités et le calcul du coût direct de production.

. Quantité à traiter :Nombre d’unités sur lesquelles s’applique l’opération.

. Temps de transit : Représente le délai entre la fin d’une opération et le début de l’opération suivante.

. Temps d’attente après: Délai entre la fin de l’opération et la disponibilité effective de la pièce pour l’opération suivante.

. Unité temps : Unité de mesure utilisée pour tous les temps saisis.

. Unité de production : Spécifie l’unité sur laquelle le temps est calculé : par pièce, par lot, par opération.

8.5. Interface Rétroaction

🔹 Champs de l’interface Rétroaction:

L’interface « Rétroaction » permet de saisir et tracer les données réelles d’exécution des opérations de production, directement depuis l’atelier.

8.5 :Interface Rétroaction

. Code opération : Référence unique de l’opération réalisée.

. Opération :Libellé de l’opération effectuée.

. Opérateur : Nom ou identifiant de l’opérateur ayant exécuté l’opération.

. Démarré le : Date et heure de démarrage de l’opération.

. Quantité acceptée : Nombre de pièces produites qui répondent aux critères de qualité.

. Quantité fabriquée : Quantité totale produite, incluant les pièces acceptées et refusées.

.Quantité refusée : Nombre de pièces rejetées pour non-conformité.

. Durée Temps total passé pour réaliser l’opération (par l’opérateur ou machine).

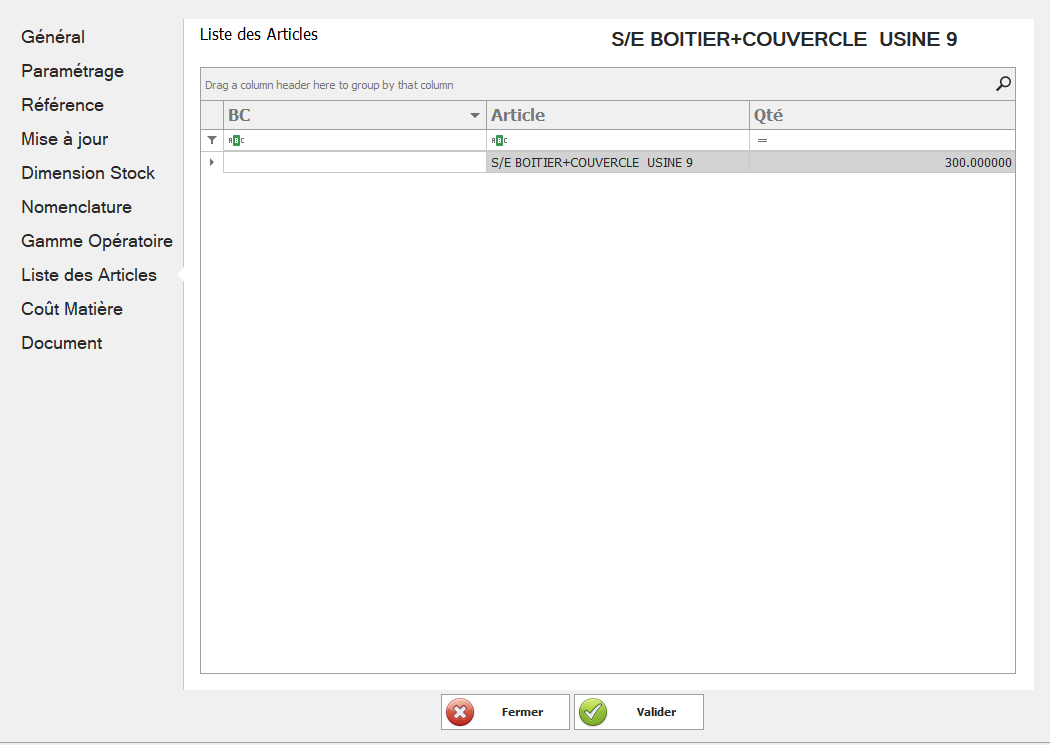

8) Interface Liste des articles

cette interface permet de visualiser les articles associés à un ordre de fabrication (OF) ou à un assemblage spécifique. Elle fournit une vue synthétique de :

-

l’article principal concerné,

-

la quantité totale à produire ou à livrer,

-

et les éventuelles lignes de regroupement (BC)

9: Interface Liste des articles

🔹 Champs de l'interface Liste des articles

.BC :

➤ Code de regroupement ou de référence interne lié à l’ordre ou à un bon de commande (BC).

. Article :

➤ Nom ou désignation de l’article a fabriqué

. Qté (Quantité) :

➤ Quantité totale prévue de l’article à produire, à livrer ou à assembler.

10.Interface Liste des articles

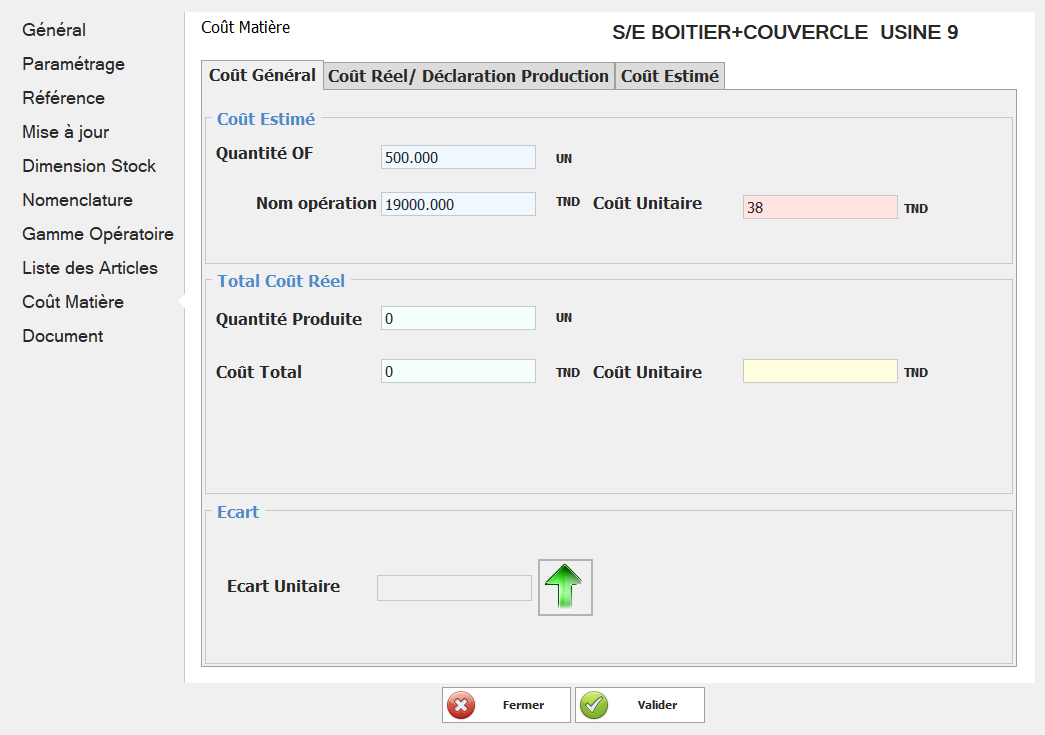

10.1.champs de l'interface Cout Général

L’onglet Coût Général de l’interface "Coût Matière" permet d’évaluer globalement les coûts estimés et réels liés à une opération de fabrication

Interface Cout Général

🔹 Coût Estimé

-

Quantité OF

➤ Quantité planifiée dans l’Ordre de Fabrication. -

Nom opération

➤ Référence ou identifiant de l’opération prévue. -

Coût Unitaire (estimé)

➤ Coût prévu pour produire une unité selon l’estimation.

🔹 Total Coût Réel

-

Quantité Produite

➤ Quantité réellement produite (saisie ou déclarée). -

Coût Total

➤ Coût réellement engagé pour la production. -

Coût Unitaire (réel)

➤ Résultat du calcul : Coût total ÷ Quantité produite

🔹 Écart

-

Écart Unitaire

➤ Différence entre coût réel unitaire et coût estimé unitaire.

Permet de visualiser les écarts de performance. -

Flèche (verte)

➤ Indicateur visuel montrant si l’écart est positif ou négatif.

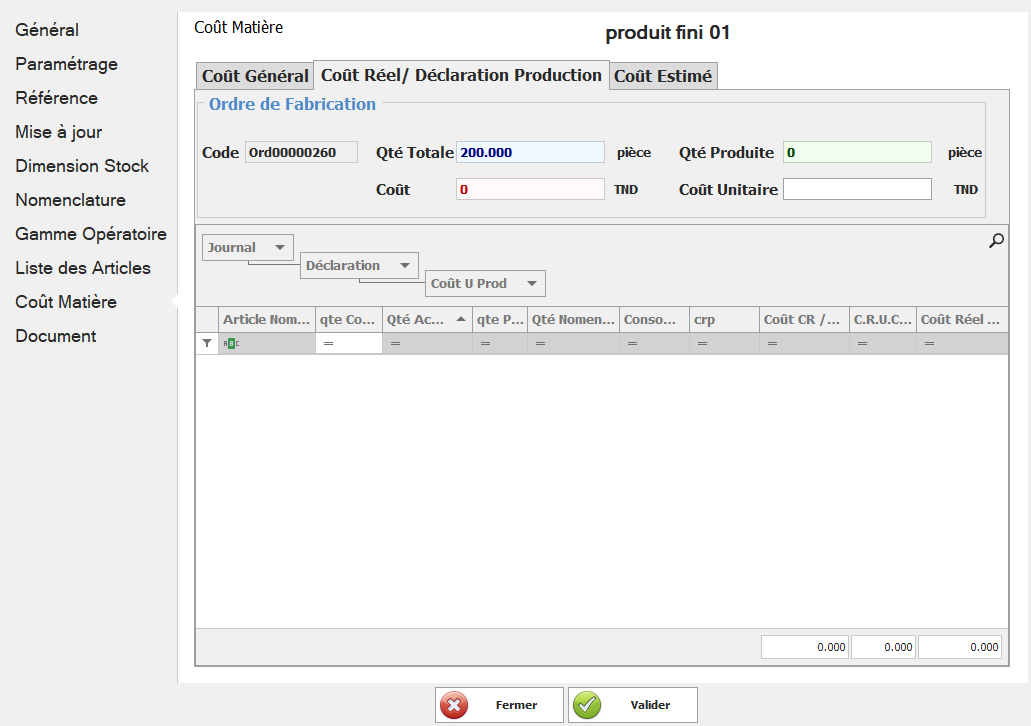

10.2.champs de l'interface Cout Général

L’interface Coût Réel / Déclaration Production du module Coût Matière permet de collecter et d’analyser les données réelles de production liées à un ordre de fabrication (OF). Elle sert à :

-

Saisir ou récupérer les quantités produites et consommées.

-

Calculer les coûts réels unitaires et totaux.

-

Comparer les consommations prévues à celles effectivement réalisées.

L’interface Coût Réel / Déclaration Production

🟦 Ordre de Fabrication (bloc supérieur)

-

Code

➤ Référence de l’ordre de fabrication

Identifie le lot ou la commande de production. -

Qté Totale

➤ Quantité prévue à produire -

Qté Produite

➤ Quantité réellement fabriquée et déclarée. -

Coût

➤ Coût total constaté pour la production effectuée. -

Coût Unitaire

➤ Coût moyen par unité produite.

Formule : Coût total ÷ Qté produite.