Ordre de Fabrication:

1.liste des Ordres de fabrication

Cette interface permet de visualiser la liste des ordres de fabrication

2. Interface Général

D’après cette interface on peut ajouter ou modifier des ordres de fabrication

[Bloc Identification]

· N° OF : Identifiant de l'ordre de fabrication (ex. : Ord00000252).

· Code d’article : Référence article fabriqué (ex. : 1001720300).

· Désignation d’article : Libellé de l’article (ex. : S/E BOITIER+COUVERCLE).

[Bloc Production]

· Type de production : Nature de la production (ex. : Type Standard).

· Date de livraison : Date prévue pour livrer les produits finis (ex. : 20/04/2025).

· Heure de livraison : Heure de livraison (ex. : 00:00:00).

· Unité : Unité de mesure (ex. : UN = unité).

· Quantité : Quantité prévue à produire (ex. : 100.000).

[Bloc Regroupement]

· Regroupement : Permet de regrouper plusieurs OF.

· Groupe de production : Affectation à un groupe spécifique.

[Bloc Bon de commande]

· Document : Référence à un bon de commande ou document lié .

· Projet : Projet associé à cette production (vide ici).

[Bloc Date prévue]

· Date début : Début prévu de la production (ex. : 10/04/2025).

· Heure début : Heure de démarrage .

· Date fin : Fin prévue de la production (ex. : 10/04/2025).

· Heure fin : Heure de fin .

· Planification : Méthode de planification (ex. : Au plus tôt).

Boutons en bas

-

✅ Valider : Sauvegarde et confirme les données saisies.

-

❌ Fermer : Ferme l’interface sans valider les modifications.

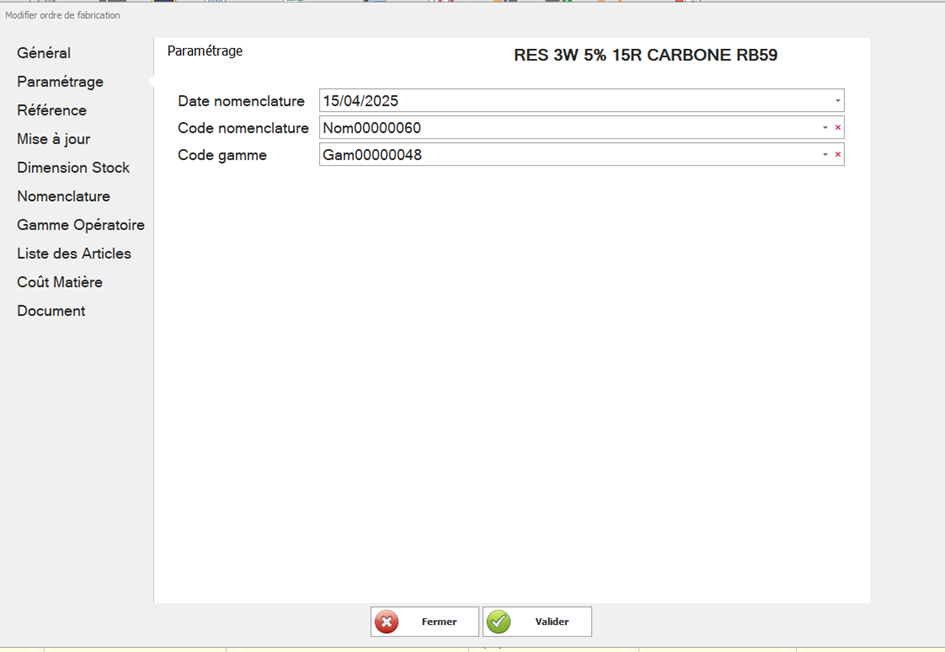

3.Interface Paramétrage

L’interface « Paramétrage » permet de définir les éléments techniques nécessaires à la fabrication d’un article

Date Nomenclature

-

Description : Date de validité utilisée pour sélectionner la version applicable de la nomenclature et de la gamme opératoire

-

Code Nomenclature

-

Description : Référence de la nomenclature technique à utiliser pour cet ordre de fabrication.

-

Code Gamme Opératoire

-

Description : Référence de la gamme opératoire applicable à l’OF.

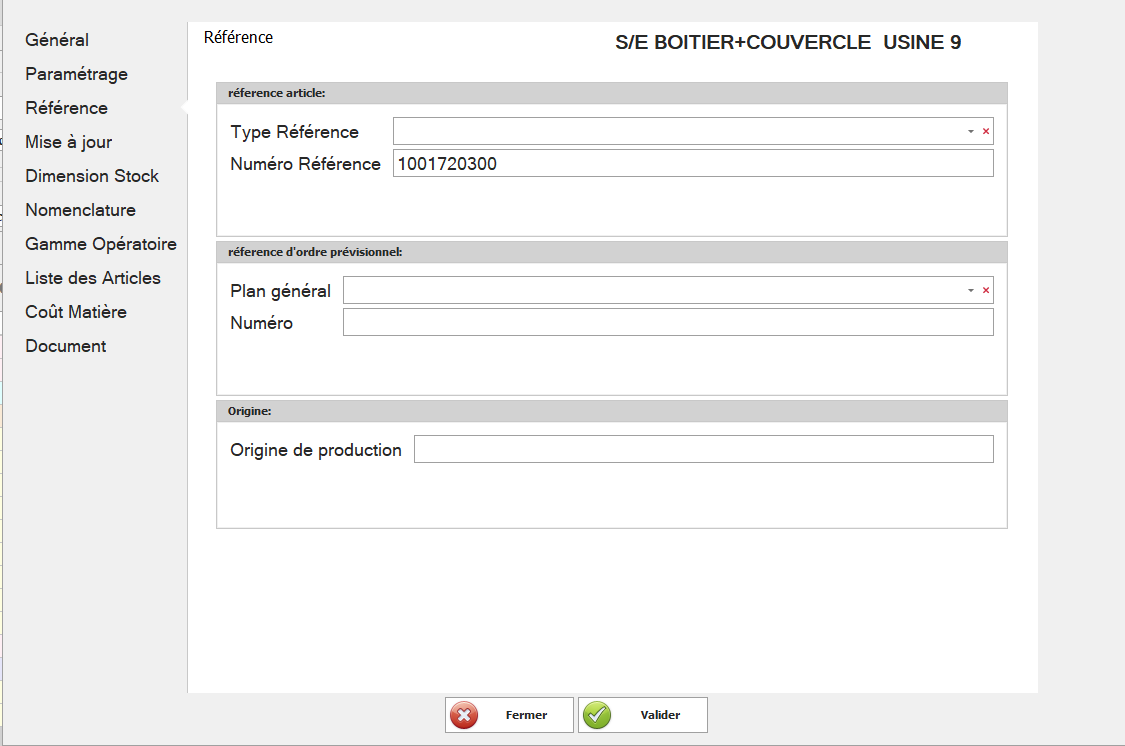

4.Interface Référence

[Bloc Référence article ]

-

Type Référence :

➤ Indique le type ou la catégorie de l’article (ex. : produit fini, composant, sous-ensemble, prototype…). -

Numéro Référence :

➤ Code unique d’identification de l’article dans le système (ex. : 1001720300).[Bloc Référence d'ordre prévisionnel ]

-

Plan général :

➤ Nom ou identifiant du plan de production global. -

Numéro :

➤ Référence de l’ordre prévisionnel initial.[Bloc Origine]

-

Origine de production :

➤ Indique la source de déclenchement de l’ordre de fabrication.

-

-

5.Interface Mise a jour

Cette interface permet de gérer, suivre et mettre à jour les informations de production

[Bloc validation ]

Ce bloc permet de saisir, valider ou ajuster les dates importantes liées à l'ordre de fabrication:

-

Date et heure création : date de création de l’ordre dans le système.

-

Estimé le : date à laquelle la fin de la production est estimée.

-

Prévu : date planifiée pour la fin de l’ordre, selon le planning initial.

-

Commencé le : date réelle de début de la production.

-

Déclaré fin le : date déclarée par l’opérateur ou le système comme fin de production.

-

Terminé le : date finale enregistrée dans le système comme clôture de l’ordre.

[Bloc Dernière Planification ]

Ce bloc sert à gérer la dernière planification associée à l’ordre, en cas de modification ou de replanification:

-

Direction : champ permettant de préciser la zone, l’unité ou la ligne de production concernée.

-

Date de planification : date à laquelle cette dernière planification a été faite.

-

Temps de planification : durée prévue pour exécuter l’ordre (au format heures: minutes: secondes).

[Bloc Quantité ]

Ce bloc permet de visualiser ou mettre à jour la quantité de production restante à réaliser:

Quantité restante : indique le nombre d’unités encore non produites à ce stade. Exemple : 100.000 unités.

✅ Boutons d’action

-

Valider : enregistre toutes les informations modifiées ou ajoutées dans les blocs ci-dessus.

-

Fermer : ferme la fenêtre sans sauvegarder les modifications.

6.Dimension Stock

cette interface permet de gérer les stock dans les site les entrepôts et l'emplacement

🔹 Champ : Site

-

Description :

➤ Identifie le site physique ou géographique de production ou de stockage.

🔹 Champ : Entrepôt

-

Description :

➤ Représente une zone de stockage au sein du site sélectionné.

🔹 Champ : Emplacement

-

Description :

➤ Précise un emplacement physique précis dans l’entrepôt .

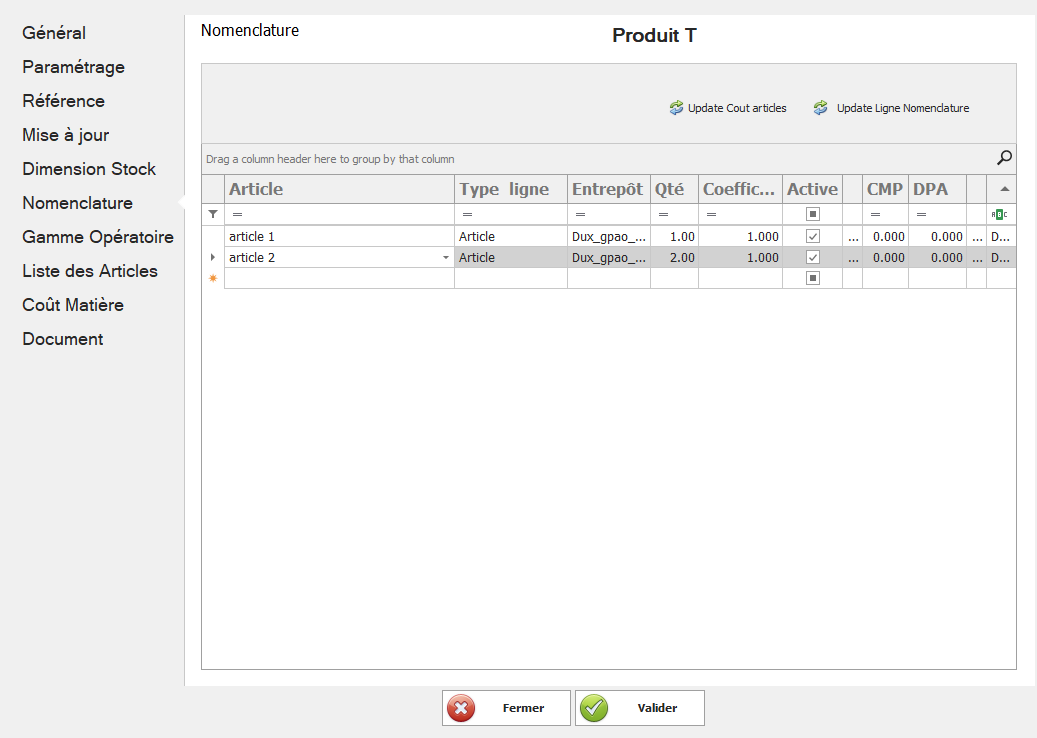

7. Interface Nomenclature

Cette interface nous permet d’identifier les articles utilisés dans la nomenclature (BOM - Bill of Materials) afin de produire une quantité précise d’un produit fini.

🔹 Champs de la nomenclature :

-

Type ligne: Indique la nature de la ligne dans la nomenclature.

Permet de distinguer les composants physiques des lignes techniques (regroupement, opérations, etc.).

. Entrepôt: Précise l’entrepôt de stockage du composant ou article.

Permet de déterminer l’origine logistique des composants à consommer pour la fabrication.

. Quantité : Quantité nécessaire de l’article pour produire une unité du produit fini.

Sert au calcul des besoins en composants et à la gestion des stocks.

. Active (case à cocher)

-

Indique si la ligne est active (utilisée) ou non.

-

Permet de désactiver temporairement une ligne sans la supprimer (tests, substitutions…).

-

Coefficient : Facteur multiplicatif appliqué à la quantité

.Dernier CR (Coût de revient): Représente le dernier coût unitaire enregistré du composant.

. CMP (Coût moyen pondéré) : Moyenne des prix de revient calculée selon les mouvements de stock ou achats successifs.

. DPA (Dernier prix d’achat) : Affiche le dernier prix d’achat réel de l’article auprès d’un fournisseur..

CRP (Coût de revient pondéré): Représente le coût de revient moyen basé sur les entrées successives (pondération).

. Type calcul coût : Méthode choisie pour valoriser la ligne dans le calcul global du coût de revient produit.

8) Interface Gamme Opératoire

8.1) Interface vue d'ensemble

🔹 Champs de l’interface vue d'ensemble :

L’interface vue d'ensemble permet d’identifier, structurer et organiser les opérations nécessaires à la fabrication d’un article.

. Code opération

-

Description :

➤ Identifiant unique de l’opération dans le système.

. Nom opération

-

Description :

➤ Désignation claire et lisible de l’opération.

➤ Sert à décrire la tâche à réaliser.

. Numéro opération

-

Description :

➤ Indique la position de l’opération dans la séquence d’exécution.

. Temps d’exécution

-

Description :

➤ Durée estimée pour réaliser l’opération.

➤ Peut être exprimée en minutes, heures, ou secondes.

. Quantité à traiter

-

Description :

➤ Quantité de pièces que l’opération doit traiter dans le cycle.

. Numéro opération suivante

-

Description :

➤ Spécifie quelle opération vient immédiatement après celle en cours.

➤ Permet de chaîner les étapes dans un flux logique. -

Utilité :

➤ Crucial pour la planification automatique et l’ordonnancement.

. Début de chaîne (Case à cocher)

-

Description :

➤ Indique si cette opération est la première du processus de production. -

Utilité :

➤ Sert à structurer la gamme et déclencher le début de fabrication.

. Fin de chaîne (Case à cocher)

-

Description :

➤ Indique si cette opération est la dernière du processus. -

Utilité :

➤ Permet de clôturer automatiquement la gamme, de passer au contrôle ou à l’expédition.

🔹 Champs de l’interface Mise a jour :

8.2) Interface mise a jour

🔹 Champs de l’interface Paramétrage :

L’interface Mise à jour permet de suivre l’avancement opérationnel d’une tâche de production. Elle est divisée en trois blocs fonctionnels : Estimation, Terminer et Quantité. Ces blocs permettent de visualiser les durées estimées, les actions effectuées, ainsi que l’état de traitement global de l’opération.

Bloc 1 : Estimation

Ce bloc regroupe les éléments prévisionnels liés à l’opération en cours.

-

Temps de réglage

Temps estimé nécessaire pour préparer la ressource avant l’exécution (ex. : installation d’un outil ou ajustement d’une machine). -

Temps d'exécution

Durée prévue pour effectuer l’opération de production sur une unité. -

Quantité

Quantité totale prévue pour l'opération ou la tâche planifiée.

Bloc 2 : Terminer

Ce bloc sert à suivre l’état d’achèvement de l’opération à travers plusieurs indicateurs et cases à cocher.

-

Commencé (case à cocher)

Permet d’indiquer si l’opération a effectivement débuté. -

Déclaré terminé (case à cocher)

Permet de signaler que l’opération est officiellement déclarée comme terminée. -

Pourcentage de traitement - Réglage (case à cocher + pourcentage)

Permet de suivre l’état d’avancement de la phase de réglage. -

Pourcentage de traitement - Exécution (case à cocher + pourcentage)

Permet de suivre l’état d’avancement de la phase d’exécution.

//Divers

8.3) Interface Paramétrage

L’interface Paramétrage coût permet de définir et maîtriser les différents coûts liés aux opérations de fabrication.

🔹 Champs de l’interface Paramétrage :

🔹 Champs de l’interface Paramétrage :

. Coût de paramétrage

-

Description :

➤ Représente le coût associé au réglage ou à la préparation de l’opération, indépendamment de la quantité produite. -

Utilité :

➤ Ce coût est souvent fixe par lancement, quel que soit le volume fabriqué.

. Coût d’exécution

-

Description :

➤ Représente le coût de réalisation de l’opération elle-même, basé sur le temps d’exécution. -

Utilité :

➤ C’est un coût variable directement lié à la durée d'exécution et à l'efficacité de production.

. Coût de quantité

-

Description :

➤ Coût spécifique lié à la quantité de pièces produites, en plus du coût d’exécution. -

Utilité :

➤ Permet de valoriser les charges liées aux volumes traités.

. Ressource coût

-

Description :

➤ Définit la ressource utilisée pour appliquer les coûts : machine, poste de travail, main d'œuvre , etc. -

Utilité :

➤ Sert à associer les bons coûts aux bons centres de charge.8.4. Interface Temps

L’interface Temps permet de définir les durées prévisionnelles associées à chaque opération de la gamme opératoire.

Elle est utilisée pour :

-

Évaluer le temps total de production d’un article,

-

Optimiser l’ordonnancement des opérations,

-

Et planifier la capacité de charge des ressources.

🔹 Champs de l’interface Temps :

. Temps d’attente avant: Délai entre l’arrivée de la pièce et le début réel de l’opération (attente de disponibilité machine, opérateur, ou synchronisation).

. Temps de réglage : Durée nécessaire pour préparer l’équipement ou la machine avant l’exécution .

➤ Important pour calculer le temps non productif, surtout en changement de série.

Temps réglage : Répétition ou détail du temps de mise en condition, parfois séparé selon le contexte

. Temps d’exécution : Durée nécessaire à l’exécution complète de l’opération

➤ Essentiel pour la planification des capacités et le calcul du coût direct de production.

. Quantité à traiter :Nombre d’unités sur lesquelles s’applique l’opération.

. Temps de transit : Représente le délai entre la fin d’une opération et le début de l’opération suivante.

. Temps d’attente après: Délai entre la fin de l’opération et la disponibilité effective de la pièce pour l’opération suivante.

. Unité temps : Unité de mesure utilisée pour tous les temps saisis.

. Unité de production : Spécifie l’unité sur laquelle le temps est calculé : par pièce, par lot, par opération.

8.5. Interface Rétroaction

🔹Champs de l’interface Rétroaction:

L’interface « Rétroaction » permet de saisir et tracer les données réelles d’exécution des opérations de production, directement depuis l’atelier.

. Code opération : Référence unique de l’opération réalisée.

. Opération :Libellé de l’opération effectuée.

. Opérateur : Nom ou identifiant de l’opérateur ayant exécuté l’opération.

. Démarré le : Date et heure de démarrage de l’opération.

. Quantité acceptée : Nombre de pièces produites qui répondent aux critères de qualité.

. Quantité fabriquée : Quantité totale produite, incluant les pièces acceptées et refusées.

.Quantité refusée : Nombre de pièces rejetées pour non-conformité.

. Durée Temps total passé pour réaliser l’opération (par l’opérateur ou machine).

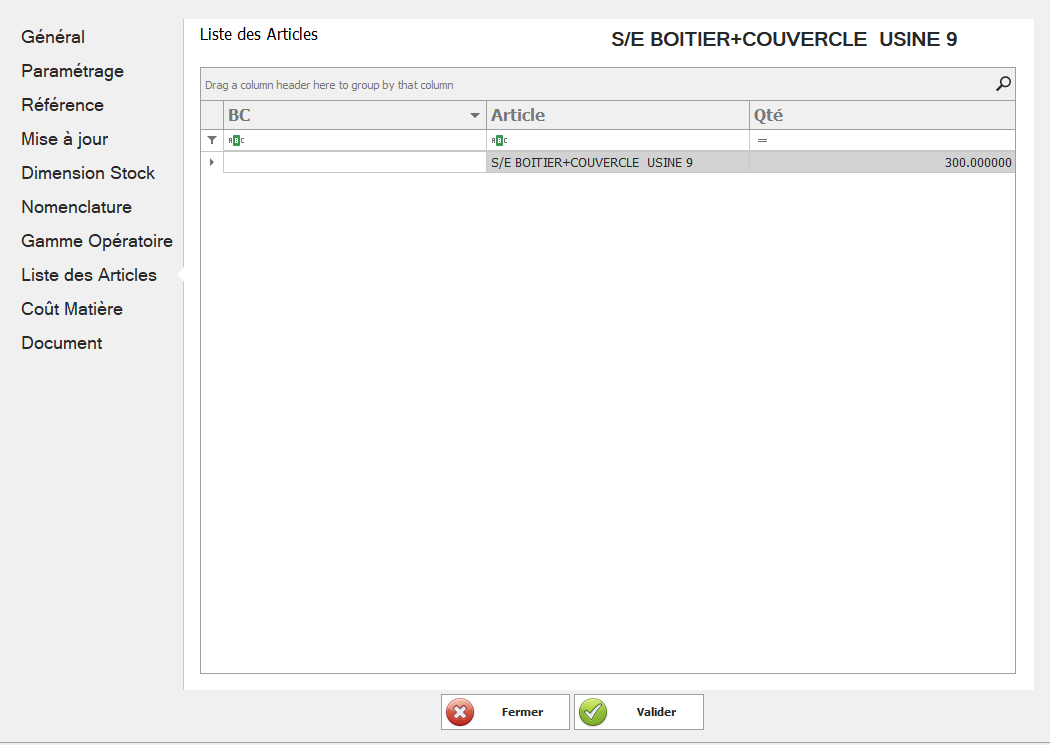

9) Interface Liste des articles

cette interface permet de visualiser les articles associés à un ordre de fabrication (OF) ou à un assemblage spécifique. Elle fournit une vue synthétique de :

-

l’article principal concerné,

-

la quantité totale à produire ou à livrer,

-

et les éventuelles lignes de regroupement (BC)

🔹 Champs de l'interface Liste des articles

.BC :Code de regroupement ou de référence interne lié à l’ordre ou à un bon de commande (BC).

. Article :Nom ou désignation de l’article a fabriqué

. Qté (Quantité) : Quantité totale prévue de l’article à produire, à livrer ou à assembler.

10.Interface Liste des articles

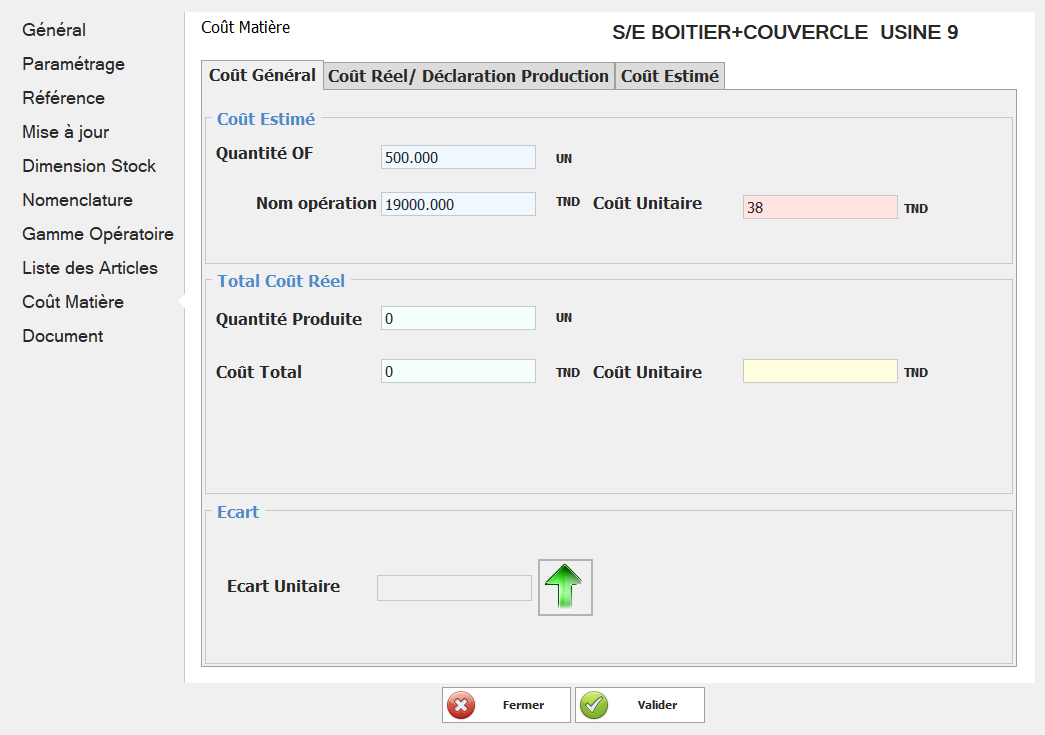

10.1.champs de l'interface Cout Général

L’onglet Coût Général de l’interface "Coût Matière" permet d’évaluer globalement les coûts estimés et réels liés à une opération de fabrication

🔹 Coût Estimé

-

Quantité OF

➤ Quantité planifiée dans l’Ordre de Fabrication. -

Nom opération

➤ Référence ou identifiant de l’opération prévue. -

Coût Unitaire (estimé)

➤ Coût prévu pour produire une unité selon l’estimation.

🔹 Total Coût Réel

-

Quantité Produite

➤ Quantité réellement produite (saisie ou déclarée). -

Coût Total

➤ Coût réellement engagé pour la production. -

Coût Unitaire (réel)

➤ Résultat du calcul : Coût total ÷ Quantité produite

🔹 Écart

-

Écart Unitaire

➤ Différence entre coût réel unitaire et coût estimé unitaire.

Permet de visualiser les écarts de performance. -

Flèche (verte)

➤ Indicateur visuel montrant si l’écart est positif ou négatif.

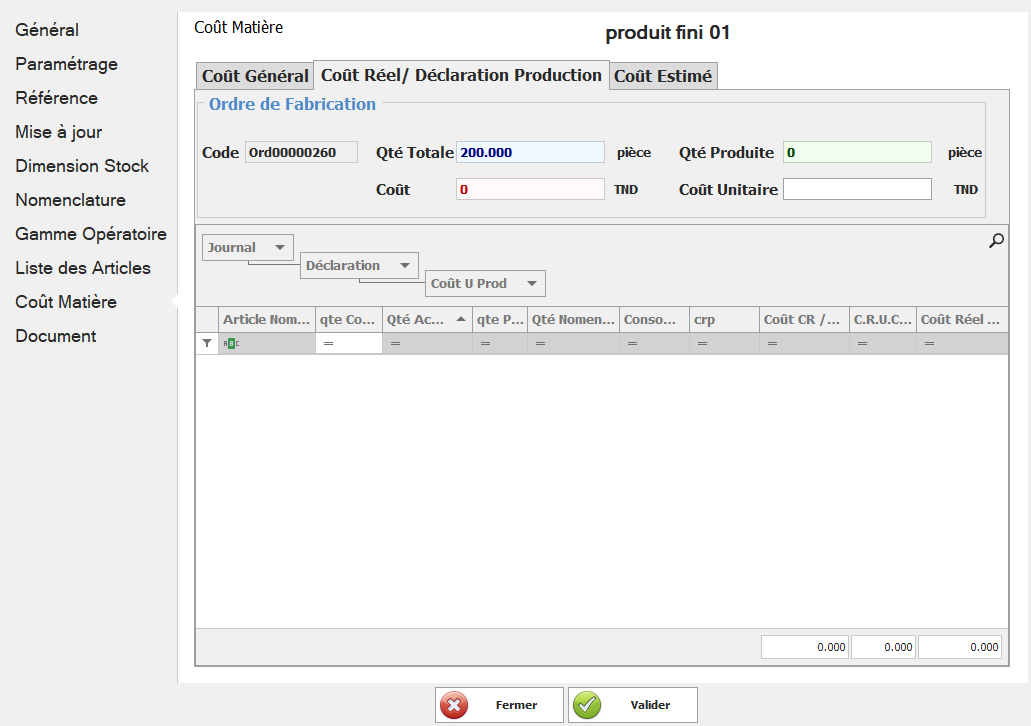

10.2.champs de l'interface Cout Réel/Déclaration Production

L’interface Coût Réel / Déclaration Production du module Coût Matière permet de collecter et d’analyser les données réelles de production liées à un ordre de fabrication (OF). Elle sert à :

-

Saisir ou récupérer les quantités produites et consommées.

-

Calculer les coûts réels unitaires et totaux.

-

Comparer les consommations prévues à celles effectivement réalisées.

🟦 Ordre de Fabrication (bloc supérieur)

-

Code

➤ Référence de l’ordre de fabrication

Identifie le lot ou la commande de production. -

Qté Totale

➤ Quantité prévue à produire -

Qté Produite

➤ Quantité réellement fabriquée et déclarée. -

Coût

➤ Coût total constaté pour la production effectuée. -

Coût Unitaire

➤ Coût moyen par unité produite.

Formule : Coût total ÷ Qté produite.

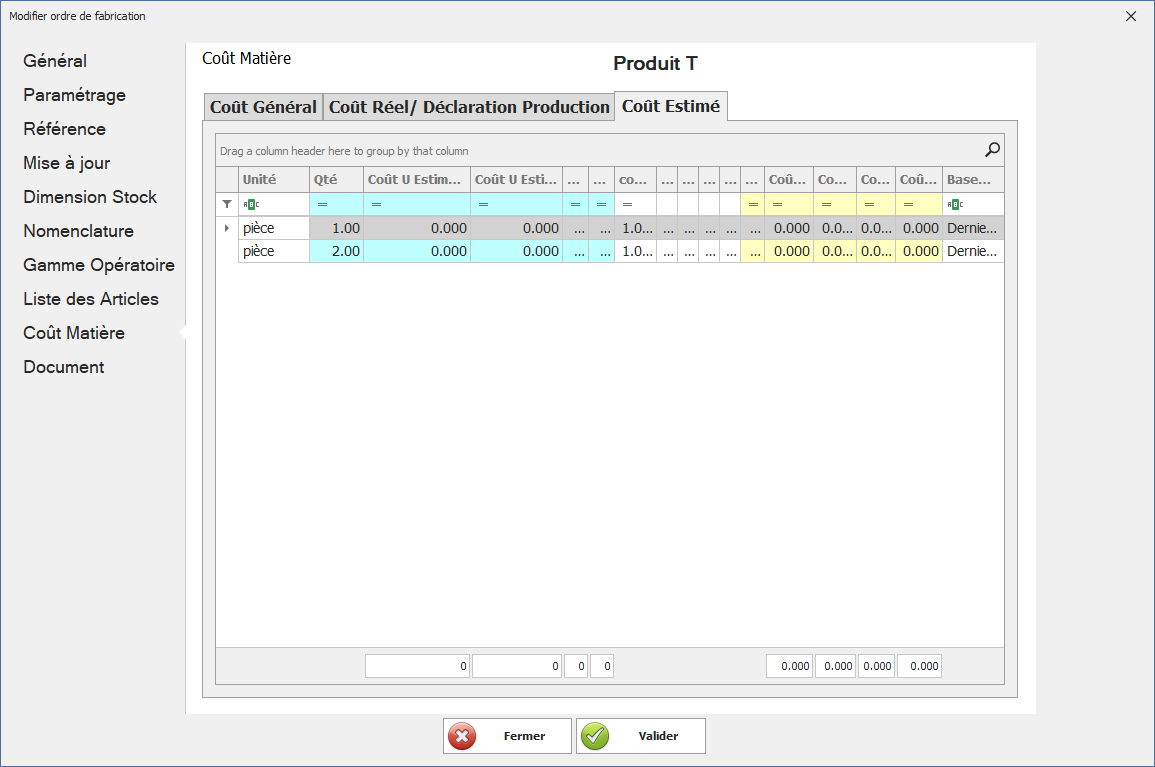

10.3.Cout Estimé

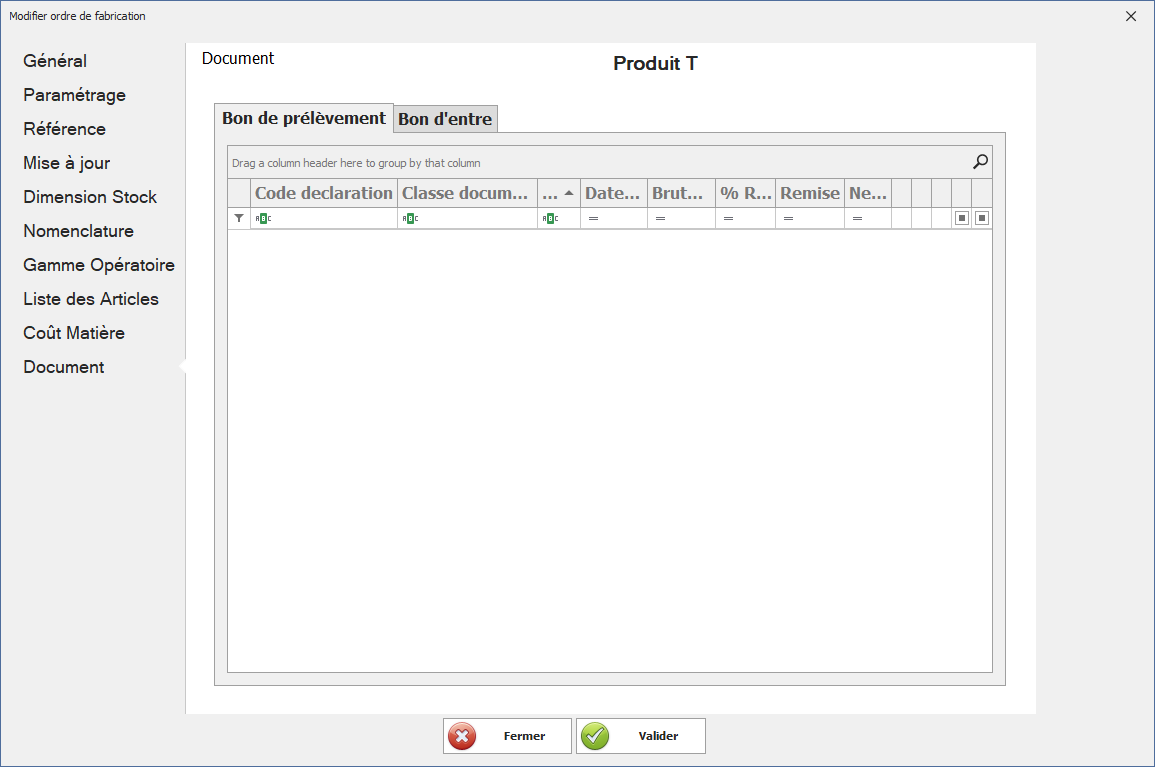

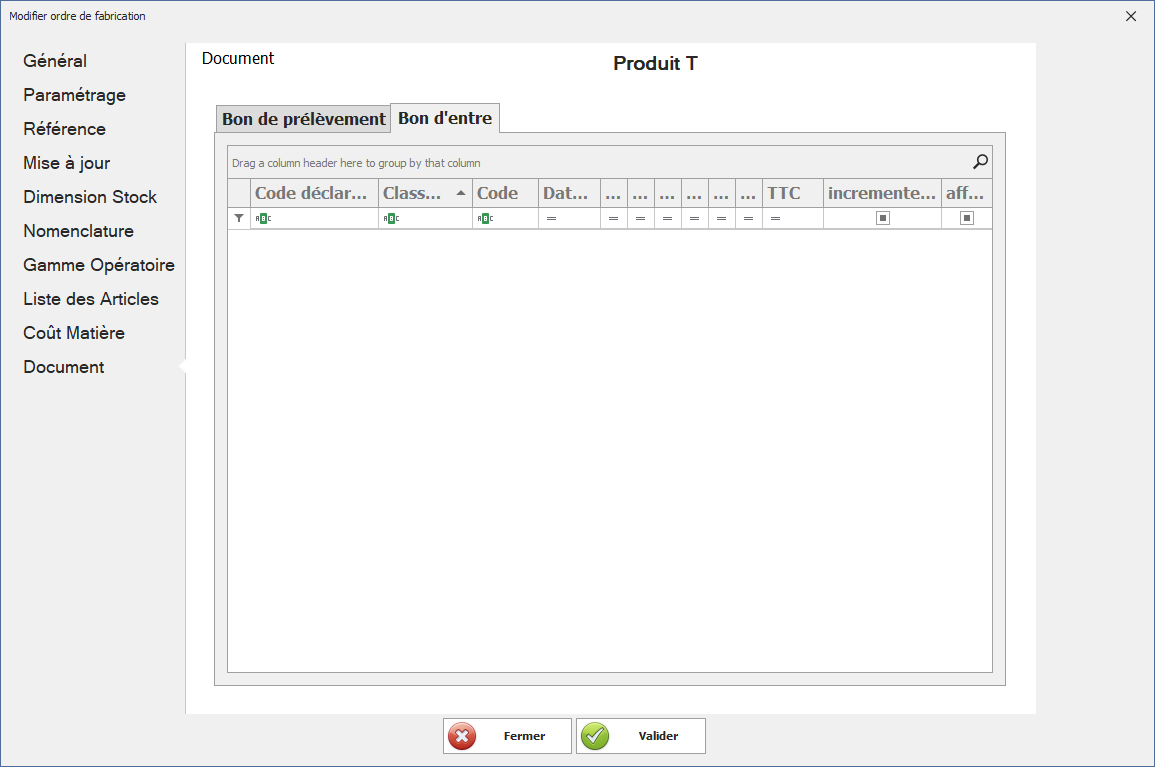

11.Interface Document

11.1. Interface Bon de Prélèvement

11.2. Interface Bon d'entre

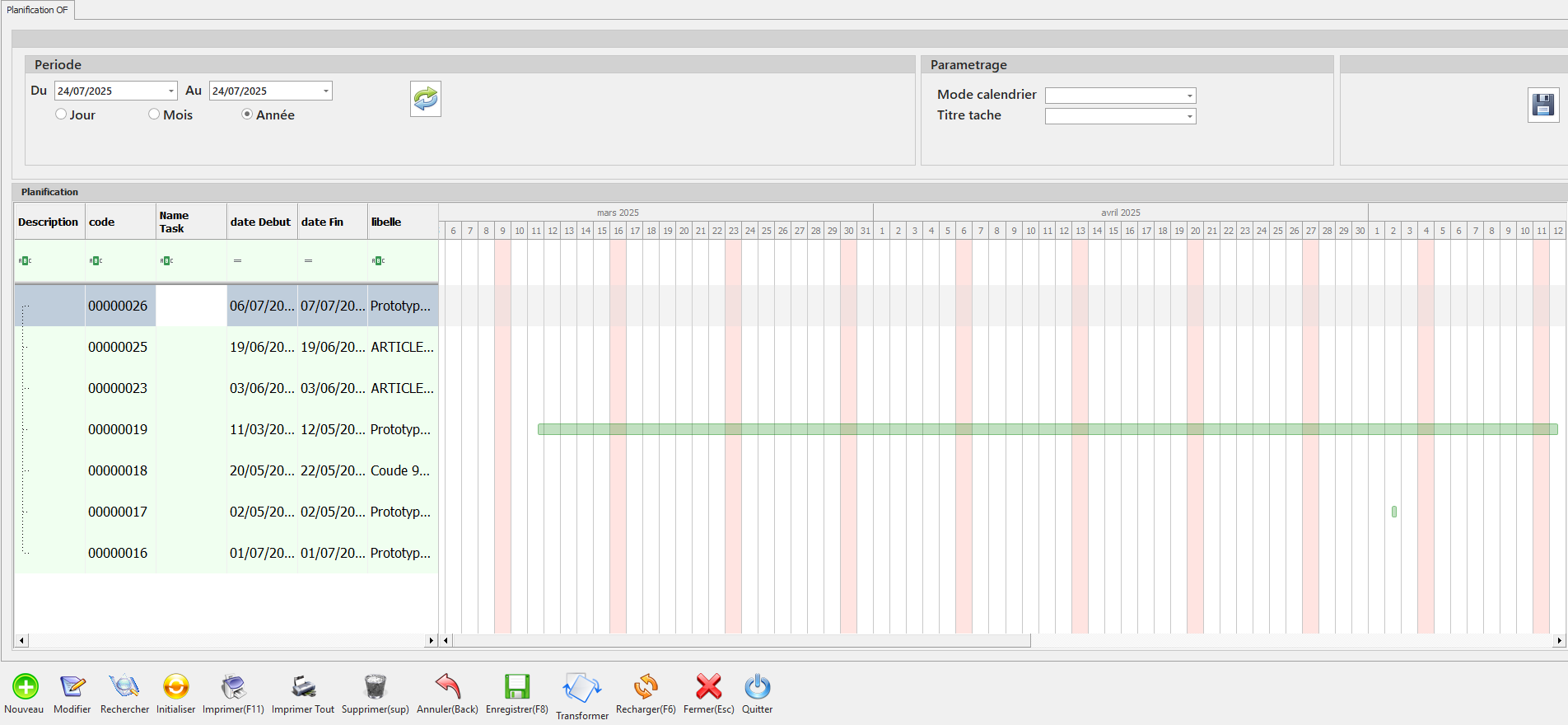

11.Planification OF

Cette interface permet de planifier visuellement les Ordres de Fabrication (OF) sur une période donnée. Elle offre une vue Gantt intuitive pour suivre l’organisation temporelle des OF, contrôler leur durée, éviter les chevauchements, et ajuster les délais selon les contraintes de production.

Cette interface est cruciale pour :

-

Assurer une planification cohérente et réaliste des ordres de fabrication.

-

Optimiser l’utilisation des ressources et du temps.

-

Visualiser facilement les enchaînements, retards ou chevauchements.

-

Coordonner la production avec d'autres départements (approvisionnement, qualité...).

🔹 Période de planification

En haut à gauche de l’écran, une zone permet de définir la période d’affichage du planning :

-

Du / Au : Sélection des dates de début et de fin de la période de visualisation.

-

Vue par :

-

Jour

-

Mois

-

Année

Ce choix permet d’adapter l’échelle temporelle du Gantt selon le niveau de détail souhaité.

-

-

Bouton actualiser 🔄 : Recharge les données en fonction des filtres sélectionnés.

🔹 Paramétrage

Sur la partie supérieure droite :

-

Mode calendrier : Champ déroulant permettant de choisir un affichage particulier (ex : par

ressource,Heure ,jour , partâche.semaine...). -

Titre tâche : Permet de personnaliser le titre qui sera affiché sur chaque barre de planning (ex.Article,Gamme, Ordre prévisionnel :

nomarticle, OF, code tâche...).

🔹 Tableau des OF planifiés (zone à gauche)

Ce tableau liste les Ordres de Fabrication inclus dans la période définie, avec les colonnes suivantes :

-

Description : Détail ou commentaire libre concernant l’OF.

-

Code : Identifiant unique de l’OF.

-

Name Task : Nom de la tâche ou opération principale associée à l’OF.

-

Date Début : Date prévue de démarrage de l’ordre de fabrication.

-

Date Fin : Date prévue de fin de l’ordre.

-

Libellé : Libellé de l’article ou du produit à fabriquer.

🔹 Vue Gantt (zone centrale/droite)

Une grille temporelle affiche les OF sous forme de barres horizontales vertes :

-

Chaque ligne correspond à un OF.

-

La barre verte représente la durée de réalisation prévue (du début à la fin).

-

Les jours sont répartis en colonnes, avec les week-ends ou jours non ouvrés potentiellement marqués en rouge.

-

Cette visualisation facilite la détection des chevauchements et la répartition des charges dans le temps.

12.Déclaration tactil

12.1.Liste des ordres de fabrication

L’interface Liste des OF (ordres de fabrication) constitue le point de départ du module Déclaration Tactile. Elle permet à l'utilisateur de consulter les OF en cours, de suivre leur avancement, de déclarer les productions réalisées, et d’identifier les quantités encore à produire. Elle est filtrable par période (jour, mois, année) pour permettre une vue ciblée et efficace des activités de production.

🔹 Description des champs :

-

Période (Du / Au) :

Ces deux champs permettent de filtrer les OF à afficher selon une plage de dates définie. L'utilisateur peut choisir un affichage par jour, par mois ou par année à l’aide des boutons radio situés juste en dessous. -

Code :

Ce champ affiche le numéro unique de chaque ordre de fabrication. Il sert d’identifiant principal pour les suivis et les traitements. -

Code Article :

Ce champ correspond à la référence de l’article ou du produit concerné par l’ordre de fabrication. Il est essentiel pour identifier le produit à fabriquer. -

Statut :

Le statut indique l’état actuel de l’ordre de fabrication. Plusieurs états sont possibles :

▪️ Début de production – L’OF a commencé.

▪️ Lancer – L’OF est en cours de production.

▪️ Déclarer fin – La production est terminée, une déclaration de fin est attendue.

▪️ Prévu – L’OF est planifié mais pas encore lancé. -

Description :

C’est la désignation lisible du produit à fabriquer. Cela permet aux opérateurs de reconnaître rapidement le type de pièce ou d’article. -

Unité :

Ce champ indique l’unité de mesure utilisée pour l’article (par exemple : pièce). Il permet de standardiser les quantités produites et prévues. -

Qté (Quantité) :

Représente la quantité totale prévue dans l’OF, c’est-à-dire ce qui est censé être produit dans cet ordre. -

Qté Restante :

Affiche la quantité qu’il reste à produire. C’est une aide précieuse pour suivre l’avancement de la fabrication. -

Qté Produite :

Affiche la quantité déjà produite et déclarée. Ce champ peut aussi révéler des anomalies si la quantité est négative. -

Déclarer Production :

Ce champ (vide par défaut) permet à l’utilisateur de saisir manuellement une quantité produite pour la déclarer. Il s’agit de l’action principale de cette interface. -

Projet :

Affiche le numéro ou identifiant du projet auquel l’OF est rattaché. Cela permet un suivi transversal entre fabrication et gestion de projets.

-

Bouton "Actualiser" : Permet de recharger les données en fonction de la période sélectionnée.

-

Coloration des lignes :

-

Bleu clair : OF en cours (statut : lancer)

-

Rose/violet : OF en fin de production (statut : déclarer fin)

-

Gris clair : OF en début ou à l’état prévisionnel

-

12.2.Liste des ordres de fabrication

L’interface Déclaration Production permet de suivre, valider et ajuster les déclarations de production faites sur les ordres de fabrication (OF). Elle offre une vision détaillée des quantités produites, des éventuels rejets (défectueux), de l’état d’avancement des productions, et du lien avec les bons de prélèvement et de produits finis.

Elle est essentielle pour le contrôle qualité et la traçabilité dans le processus de fabrication.

🔹 Description des champs :

-

Période (Du / Au) :

Permet de filtrer les enregistrements de production à afficher, en fonction d’une période sélectionnée (jour, mois ou année). -

Tous Ordres de Fabrication (Oui/Non) :

Ce bouton active ou désactive l’affichage de l’ensemble des ordres de fabrication, quelle que soit leur situation.

Si réglé sur Oui, tous les OFs s’affichent ; sinon, seuls ceux actifs ou en cours seront visibles. -

Article :

Affiche le nom ou la désignation de l’article fabriqué. Ce champ permet d’identifier le produit concerné par la déclaration. -

Code Déclaration :

Code ou numéro unique de la déclaration de production. Il est généré pour chaque enregistrement d’une quantité produite. -

Date Déclaration :

Indique la date à laquelle la production a été déclarée. Elle permet de suivre la chronologie des fabrications. -

Qté Produite :

Quantité totale déclarée lors de cette opération de production. C’est la quantité réellement fabriquée par les opérateurs. -

Qté Défectueuse :

Quantité déclarée comme non conforme ou rejetée suite à un contrôle qualité. Ce champ est utile pour analyser les défauts et optimiser les procédés. -

Qté Acceptée :

Quantité acceptée après tri qualité. Elle est égale à la Qté Produite moins la Qté Défectueuse. -

État :

Statut de validation de la déclaration. Les deux états possibles sont :

▪️ Validée – La déclaration est validée et enregistrée dans le système.

▪️ En Attente – La déclaration a été saisie mais pas encore validée (traitement en cours ou en attente de confirmation). -

Projet :

Numéro du projet lié à l’OF. Il permet de regrouper les déclarations par projet de production ou client. -

BE Produit Fini :

Numéro du bon d’entrée du produit fini. Il est généré après validation de la déclaration pour la gestion du stock de produits finis. -

B Prélèvement :

Numéro du bon de prélèvement des matières premières utilisées dans cette production. Permet de vérifier le lien entre consommation et production. -

Modifier Production :

Ce champ est destiné à la modification de la déclaration. L’utilisateur peut y apporter des ajustements (quantité, état, etc.) si nécessaire.

-

Les lignes en bleu correspondent à des déclarations validées.

-

Les lignes en rouge correspondent à des déclarations en attente.

-

Les OFs peuvent être regroupés par numéro pour faciliter la lecture (comme ici avec les en-têtes "Ordre Fabrication : 00000018", etc.).